Suivez la construction d'un mini 6,50

17 Novembre 2019

Le chantier à repris mi septembre. La première étape aura été de renforcer l’intérieur en vue du retournement de la coque. Pour cela, le roof a été finalisé et toutes les reprises avec le pont ont été faites. En effet une fois à l'envers le poids de la coque sera supporté par le roof.

Après ces travaux à l'intérieurs, le moment est venu de retourner la coque, ce qui s'est fait rapidement avec l'aide de volontaires et de potes, merci à eux.

A l'issu j'ai pu commencer le travail de shape de la coque. Opération suivie de l'habituel raclage à la résine chargée. Enfin la coque a été re-poncée pour obtenir une surface bien dure et prête à recevoir les tissus.

Enfin est venue le moment de la plus grosse opération composite du chantier. La stratification de la peau extérieure de la coque. Il s'agit de poser et imbiber les UD à 45° & -45° ainsi qu'un 0° dans le fond de coque. Les fibres du tissu doivent absolument être tendues sur la coque pour assurer une bonne résistance mécanique. Comme chaque stratification il faut soigneusement préparer le travail à l'avance et vu l'ampleur du travail prévoir du renfort.

Heureusement les potes et des volontaires ont répondu présent et nous étions une douzaine pour faire ce travail. Un grand merci à Tristan, Théophile, Robin, Nicolas x2, Mado, Guillaume, Mathieu, Gaël, Côme, Gwenaëlle.

A l'issu de la stratification les consommables pour le vide ont étés appliqués et une fois la résine polymérisée on obtient une coque magnifique et bien sur très solide.

La dernière étape a été la pose des renforts sur les zones à forte concentration de contraintes (puits de quille, dérives, foils et étrave). Et les renforts pour le passage des speedos, sondeur et tubes d’écarteurs de bras de spi.

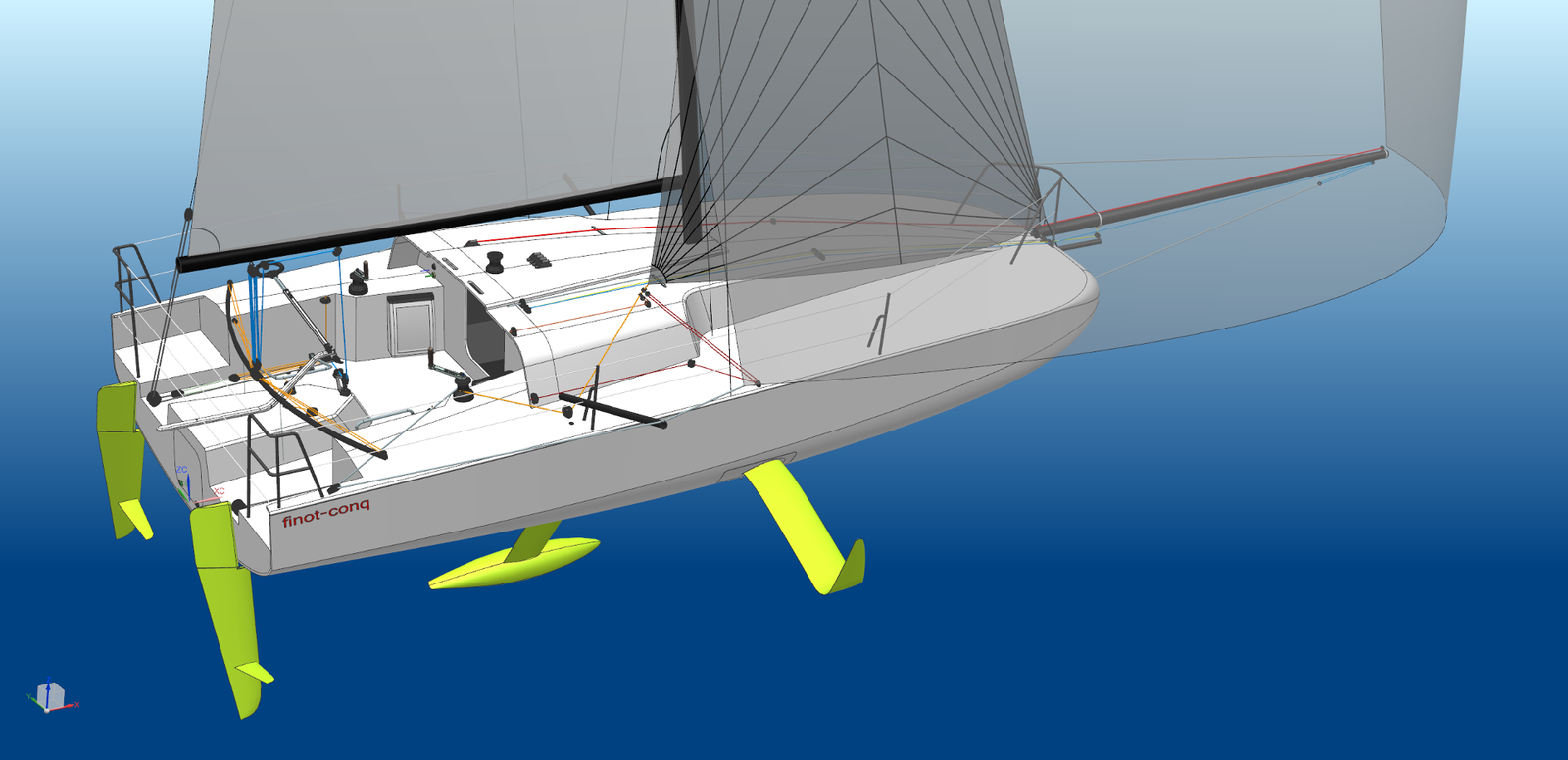

En parallèle aux travaux sur la coque, avec la CNC, j'ai réalisé un moule pour la fabrication des dérives. Ce moule était très attendu par AVEL ROBOTICS qui est le sous-traitant qui va fabriquer les dérives et les foils.

Les deux paires d'appendices seront réalisés par la méthode très innovante du placement de fibre robotisé. Cette technologie permet de considérablement améliorer le poids des pièces grâce à un design très travaillé.

De plus j'ai reçu le voile de quille, réalisé par la société ISOTOP à la Rochelle. C'est une pièce magnifique entièrement en carbone T800. Un grand bravo à toute l'équipe de Dominique.

Coté voiles, NORTH SAILS peaufine le dessin des spi et geenakers en profitant des retours tout frais de la mini transat. Merci à Julien et Quentin pour leur implication.

La prochaine session sur le chantier verra la réalisation des autres pièces de la quille (arceau & fourreau), des safrans et les travaux de peinture sur la coque. Enfin ce sera le temps de poser l’accastillage et l'electronique et préparer le mat.